真空烧结炉关键组件

真空烧结炉关键组件

一.介绍

在过去的二三十年,技术生产的零件日趋复杂,其应用领域已覆盖到种类繁多的不同行业。

真空烧结炉关键组件

大约60%的MIM生产材料是不锈钢,***常见的合金是17-4PH和奥氏体不锈钢304L以及316L。现成的注射原料的价格在30-50美元(约184-307元(人民币)/kg)。在成形和脱脂后,装载人炉的原始零件价值可以超过数千美元(约合数千或数万元人民币)。这样,真空烧结炉关键组件的可靠性就至关重要。

4.1热区设计和气体管理系统

如上文提及的,在升温和平均热处理温度达到600°C时,残余聚合物粘结剂的除气过程发生。为了有效输送气体物质到热区外,需要在箱体内各个点都有一股连续同质的净化气流。气密炉胆(或马弗)的设计可以减小真空烧结炉的尺寸,实现外部 加热。这种设计的主要优势在于,炉子提供了高纯 气氛并确保热气流均匀地穿过零件。然而,在炉内安装一个冷却风扇并不是件容易的事情,这会导致较长的生产周期,炉胆也会产生更多的投资、维护和能源成本。

易普森的TITAN@DS实现了一个更低成本密集、控制一致化的概念。工作区容量为1 000L的单体,能实现100t的年产量。热区设计见图l。

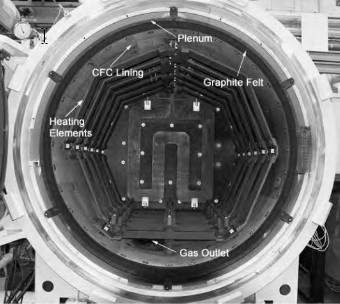

图1:TITAN@DS真空烧结炉热区设计

其基础架构是一个圆形的碳钢结构(分配器), 它为热区、加热元件和隔热层提供均匀的支撑。扁平条状的石墨加热元件完全包围了热区的圆柱形部分,并且均匀排列以便为工作区提供***佳能量传递。 附加在前后端部的加热元件进一步提升温度均匀性至±3°C。保温层内部是多层高性能石墨毡,表面是CFC材料。工艺气体的输入独立可调且流量可控, 这有助于在热区内部和分配器及炉壳的间隙中保持一个压差。均匀的工艺气体在热区内外循环,以确保粘结剂均匀蒸发,防止粘结剂再次沉积,也使热区免受污染。

4.2脱脂系统

在仔细去除热区的聚合物粘结剂残留后,为了避免粘结剂在管道、阀门或者泵上沉积,需要持续有效地处理和过滤载有粘结剂的工艺气体。

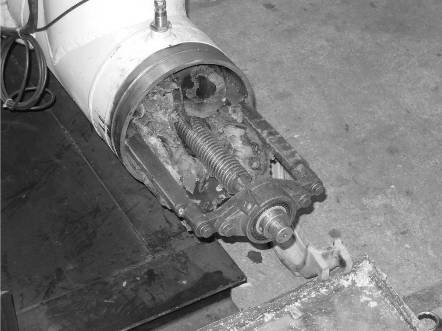

图2在真空泵内的粘结剂污染

如果要不间断生产、保持低维护成本,就必须考虑通过有效的粘结剂收集系统来保护关键结构部件。气流和粘结剂的分离可在图1所示的现代真空烧结炉中得以实现。一个强大的真空泵实现了***的热区抽真空,它由一个机械泵支持的罗茨泵构成。高温和高速率的工艺气体携带着饱和蒸发的聚合物材料,经真空炉壳底部的排气管抽出。当气流受冷管壁影响而转向的时候,突然降速、冷却,导致部分气态粘结剂瞬间再次冷凝;这样,高达20%~25%的粘结剂材料已经在管道沉积,***终将导致管道堵塞。为了避免人工维护,通过电动挤压机来实现 必要的清洁工序自动化,将沉积物挤压出管道(见图3和4)

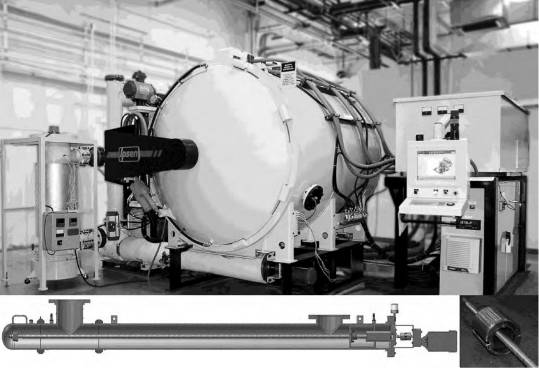

图3 TITAN@DS真空烧结炉 带自动柱塞清洁系统的水冷/热收集管

图4 TITAN@DS收集管的***脱脂

通过冷却和加热顺序的不同,粘结剂冷凝及随后的去除可以得到改善。双壁管道的水冷支持能提 高粘结剂材料的冷凝效果,但也会导致冷凝液更快地凝固。因此,管道上缠绕的加热线圈必须在电动挤压机运作前帮助粘结剂层再次软化。

通过水平的管道后,仍有约75%的粘结剂污染物包含在气流中。为了保护***重要和值钱的结构部件不被损坏,保证进一步的清洁程序顺利进行,上游连接有专门的过滤系统(在泵之前)。基于使用的粘结剂和个性化程序参数,区别于传统的过滤理念可能是***有效的。图5所示的是一个便于清洁的滤芯是过滤体系的工作原理,它能**地缩短维护时间。它设有四个阶段的污物截留系统:***阶段利用大的表面积捕获重颗粒、冷凝的挥发性固体和液体;第二和第三阶段通过在特定位置安装的金属线网筛,逐步过滤粘结剂;***后一个阶段用于捕获可能在之前几个阶段遗漏的气态微粒。模块化的系统带有加热功能,从而能溶解捕获的粘结剂,使之收集在一个能被轻易移除和清洁的桶中。

图5:带有加热元件和可快速更换收集桶的多功能粘结剂收集器

即使真空泵的污染风险现在已经降到了***低,长期的粘结剂沉积(如叶片或者壳体)仍会在7天24h不间断运行的情况下产生。为了保持***大的真空性能,以***小间隙安装的快速旋转部件需要保持清洁。***近,在一台新的易普森真空烧结炉上测试了一种创新理念,即基于软件控制的真空泵冲洗程序。在真空系统中注入液体溶剂,溶解已经硬化的聚合物粘结剂;叶片或螺旋桨的旋转速度可以通过变频驱动进行调整以控制液体流速,确保对沉积聚合物的有效冲刷。为了加强清洁流程的效率,溶剂需要加热到接近它的沸点温度。

更多电炉知识:http://sjqy99.com

本文是【http://sjqy99.com 真空烧结炉,真空热处理炉,真空炉,气氛炉,实验炉,箱式炉,管式炉,电炉,加热炉-永盈welcome大厅购彩】原创,转载时请务必以链接形式注明作者和出处

地 址:http://sjqy99.com/home-newsinfo-id-64.html